社員インタビュー工程設計から量産まで一貫して関わり、製品を実現させる

ネジ / 生産技術職大橋 慧治郎

ボルト・ナットを生産するための工程と金型の設計から始まり、

試作を経て量産用の金型を製造部門に渡すまで、

ねじ造りのすべてに一貫して関わることができる仕事です。

現在の仕事内容金型の改善・修正によって、

要求通りの製品をつくりあげる

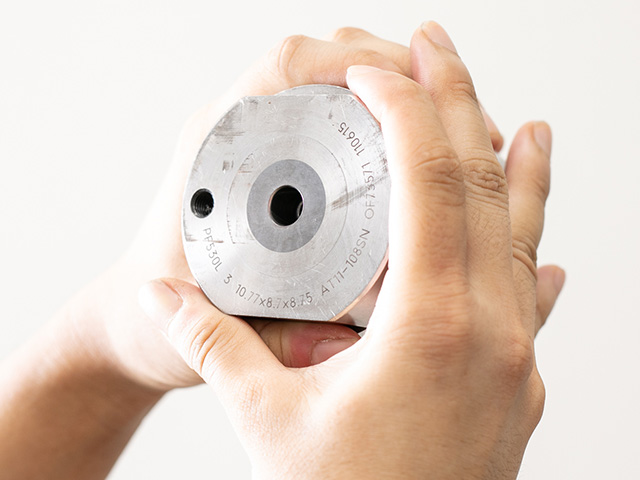

私は主に自動車に使用されるボルトやナットの工程設計、試作、量産金型の改善などを行っています。ボルトやナットは冷間圧造という方法によって1本のコイル材に5工程から6工程の加工を繰り返すことでつくられます。新しい製品を受注した場合は、まずは試作のために工程を設計し、各工程で用いる金型の図面を作成し、金型メーカーに発注します。

でき上がった金型は自ら圧造機械に設置し、ボルトやナットを試作します。実際に加工してみると、設計通りに行かないことがほとんどです。そこで金型の改善・修正を繰り返し、設計通りの製品を加工できるようにします。

私は入社3年目から生産技術課に配属され、幾度となく試作を経験してきましたので、設計通りの寸法が出せないときなどの解決方法について、目星がつくようになりました。金型を改善・修正するときには自分で図面を書き直し、自社工場内にある工作室へ図面と金型を持ち込み、工作室のスタッフの協力を得て金型を修正します。

金型を修正し、設計通りの加工が可能になったら、金型を製造担当者に引き渡します。その際は、私も立ち会ってトライ生産をしてから、量産を開始します。量産中に発生する金型の問題に対応し、改善するのも私の仕事です。生産準備から量産段階まで、一貫して責任をもって対応しています。

仕事の魅力20万個/月の量産実現で

試作の苦労が報われました

自分が設計した工程を経て、コイル材が形を変えて設計通りの製品になると、成し遂げたという満足感が大きいですね。

私が特に嬉しかったのは、試作を重ねたナットが1ヶ月に20万個の量産につながったときでした。この製品は初回試作で形状や寸法出しに苦戦し、加工部にバリが発生するなど多くの問題が続いて頭を悩ませました。自分が思い当たることはすべて試したのですが、ねらい通りの寸法が出せずに四苦八苦していると、先輩が声を掛けてくれ、改善のアドバイスをもらいました。何度も試作を行った結果、ようやく問題点をクリアすることができ、製造現場に量産金型を受け渡すことができたときには、本当にほっとしました。

今、私が課題としているのは、量産開始後の金型の寿命(耐久性)です。

実は、金型の耐久性は成形する製品によって大きく変わります。そのため、それぞれの金型で実際にどのくらいの寿命があるのかは、量産を開始して、ある程度の数量を打たなければわからないという面があります。金型の寿命には、成形する材質、加工方法、金型を使用する設備など、多くの要素が関係しています。寿命を伸ばすために、金型の材質、表面処理、加工方法など、さまざまな条件を変えて試行錯誤を重ねます。難しい業務ですが、この仕事のおもしろさでもあると思います。

後輩の指導後輩には私の失敗も含め、

経験をできる限り伝えます

最近は、生産技術課に配属されたばかりの後輩社員と一緒に仕事をしながら、できるだけ私の経験を伝えています。後輩社員は製造現場での実習を経験してきていますが、それだけではわからないことも数多くあるため、細かい点まで教えるようにしています。

私自身、丁寧な指導を受けていても、入社したころに試作時の機械の調整ミスや、セットする部材の取り違いなどによって、金型などを壊してしまったことがありました。自分の成功談だけでなく、失敗談も伝えることで試作時や量産後に起こり得る問題点を知ってもらい、作業上の注意点だけでなく、ねじ造りのノウハウを継承して行きたいです。